À l’opposé de la fabrication traditionnelle de bâtiments sur chantier, la préfabrication, ou la construction industrialisée, réfère à la fabrication en usine d’éléments qui seront ultérieurement assemblés sur site pour édifier un ouvrage. Bien que le concept ne soit pas nouveau, la préfabrication est un mode constructif qui gagne en popularité dans le monde, notamment en raison des nombreux avantages qu’on lui reconnaît.

En permettant d’ériger plus rapidement un bâtiment grâce à la préfabrication de ses composants ou modules en usine, la réduction du temps sur chantier est reconnue comme l’un des principaux atouts de la construction industrialisée (Bertram et al., 2019; Cecobois, 2012; Killingsworth et al., 2021; Mensinger, 2023). Cet échéancier plus court mène à son tour à d’autres bénéfices collatéraux dont certains monétaires, par exemple l’obtention de revenus de location plus rapidement ou encore une diminution des frais de chantier (Killingsworth et al., 2021; Bertram et al., 2019; Mensinger, 2023; Cecobois, 2012). La préfabrication peut mener à d’autres réductions de coûts liées à la matière première et à la main-d’œuvre (Killingsworth, et al., 2021). Autre avantage indéniable, la construction industrialisée permet un meilleur contrôle de la qualité, puisque les étapes de construction se déroulent à l’intérieur, à l’abri des intempéries et qu’elles sont plus facilement supervisables (Killingsworth et al., 2021; Cecobois, 2012). Du côté environnemental, on estime également que la préfabrication est avantageuse notamment puisqu’elle permet de réduire la quantité de déchets produite (AGÉCO, ECPAR et CBDCa-Qc, 2019; Bertram et al., 2019; Kamali et Hewage, 2016 ; Killingsworth et al., 2121 ; Mao et al. 2013). Enfin, on retrouve également différents avantages liés aux ressources humaines associés à l’usage de la préfabrication. D’une part, ce mode constructif permet d’améliorer la santé et la sécurité des travailleurs. Le travail en usine est plus automatisé et moins à risque puisque réalisé à l’abri des conditions météorologiques rigoureuses, réduisant ainsi l’effort, le risque de chutes et de blessures. D’autre part la préfabrication est une solution à l’enjeu de la pénurie de main-d’œuvre puisqu’un plus grand bassin de travailleurs peut accéder au travail en usine qui nécessite une main-d’œuvre moins spécialisée (Bertram et al., 2019; AGÉCO, ECPAR et CBDCa-Qc, 2019 ; Killingsworth, et al., 2021; Mensinger, 2023).

Le bois, un matériau idéal pour la construction hors site

La construction en bois se prête bien à la préfabrication. D’ailleurs, on retrouve en Amérique du Nord, et tout particulièrement au Québec, plusieurs manufacturiers qui ont fait de la préfabrication en bois leur modèle d’affaires . La préfabrication est notamment bien établie dans le secteur de la construction résidentielle, où elle continue de gagner du terrain, ici et ailleurs dans le monde. Elle prend également de plus en plus de part de marché dans le segment multifamilial et non résidentiel.

FIRMES ARCHITECTURES : ART MASSIF ET MARIE-HÉLÈNE NOLLET ARCHITECTE

FIRME INGÉNIERIE : ART MASSIF

FOURNISSEUR STRUCTURE : ART MASSIF

Et la construction en hauteur ?

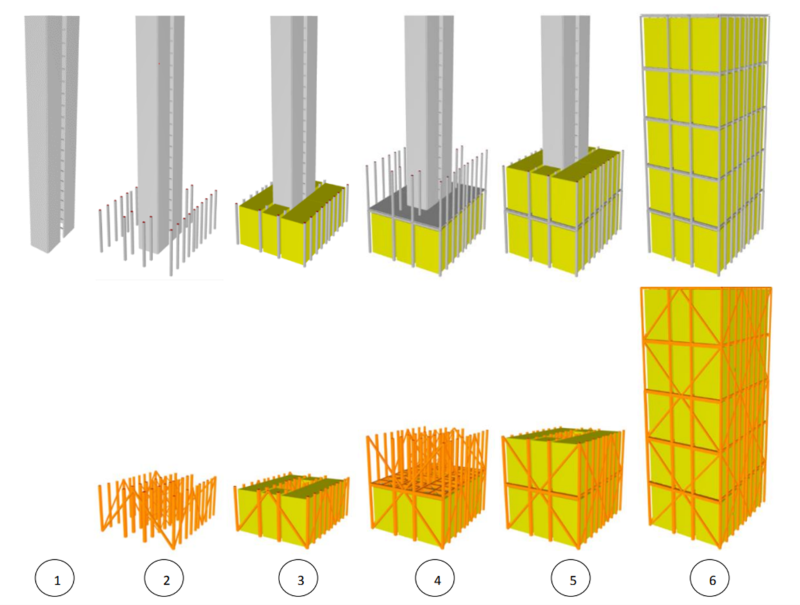

La construction de grande hauteur en bois est en plein essor, et c’est avec le bois massif qu’elle se concrétise. On retrouve dans le monde quelques exemples de tours à structure en bois allant jusqu’à une vingtaine d’étages, soit un peu plus de 80 mètres de haut. La préfabrication en ossature légère en bois est quant à elle limitée à 6 étages. Elle permet toutefois un taux de préfabrication très élevé en intégrant l’isolation, les membranes d’étanchéité, etc., menant éventuellement à une meilleure performance énergétique (Julien et al., 2022). Afin de contrer cette limite et d’explorer le potentiel de la préfabrication en ossature légère en bois pour la construction en hauteur, Nicolas Labrecque a effectué un projet de maîtrise à l’Université Laval, dans le cadre de l’Initiative sur la construction industrialisée (ICI), sous la direction des professeurs Pierre Blanchet, Sylvain Ménard et Marc Oudjene (Labrecque, 2021; Labrecque et al., 2022). Le but plus précis du projet était de développer un système structural permettant l’utilisation de l’ossature légère en bois dans les bâtiments de grande hauteur (entre 10 et 20 étages), tout en tirant profit de la préfabrication. Le candidat a proposé un système structural basé sur un concept d’hyperstructure qui supporte des sous-structures superposées de quatre étages en ossature légère. Pour l’hyperstructure, il a exploré l’usage du bois lamellé-collé et du béton. Une analyse par éléments finis sur un bâtiment de 20 étages utilisant ce concept structural a permis de démontrer que le système pourrait être viable. Dans le cas de l’hyperstructure en béton, le concept n’est viable que si les sous-structures modulaires sont reliées aux colonnes, aux noyaux et aux hyperplanchers. Dans le cas d’une hyperstructure en lamellé-collé, le concept est viable à la fois pour les sous-structures modulaires reliées uniquement aux hyperplanchers et les sous-structures modulaires reliées aux colonnes et aux hyperplanchers. L’étudiant a également conclu que les configurations conventionnelles des murs de contreventement sont suffisantes pour résister au cisaillement dû aux charges gravitationnelles, du vent et des charges sismiques de ce concept structural.

Perception du marché

L’ossature légère en bois est largement utilisée pour les multilogements de 4 étages et moins au Québec. La préfabrication s’applique bien à ce système constructif, d’ailleurs les composants structuraux préfabriqués, tels les fermes de toit, les poutrelles de plancher et les murs en panneaux sont fréquemment utilisés dans ces projets. Toutefois, la préfabrication à plus haute valeur ajoutée, tels que des modules, est encore peu utilisée dans ce segment de marché. Ainsi l’expérience limitée quant à son utilisation au sein de l’industrie et le recours aux pratiques établies sont certainement parmi les obstacles qui freinent son adoption. Conséquemment, il est possible que les perceptions des consommateurs et des professionnels soient une pièce importante pour comprendre comment favoriser son adoption.

Pour y voir plus clair, une enquête auprès d’utilisateurs et de professionnels a été réalisée par Baptiste Giorgio dans le cadre de son doctorat en sciences du bois, qui se déroule également au sein de l’Initiative ICI. L’objectif de son projet était d’offrir une meilleure compréhension de la construction préfabriquée en bois dans le but de favoriser son adoption auprès des professionnels de l’industrie et des particuliers. Les résultats obtenus montrent que le marché a une perception somme toute positive de la préfabrication en ossature légère en bois, mais qu’une sensibilisation demeure à faire afin de mieux faire connaître ce système et ses bénéfices auprès du public. Parmi les avantages cités pour lesquels on peut tirer profit pour augmenter la demande, notons les avantages sur le chantier et son potentiel de réduction des déchets et des coûts de projet. En matière de perception de la qualité, les Québécois interrogés sont partagés, mais plusieurs estiment néanmoins que c’est un mode de construction de qualité associé à des exigences réglementaires élevées. Cette image contraste avec la perception historique négative des consommateurs de la construction préfabriquée en ossature légère en bois en termes de qualité, suggérant une amélioration de l’image de la préfabrication ces dernières décennies (Giorgio et al., 2022).

Et qu’en est-il de son impact environnemental ?

Comparer l’empreinte environnementale de la construction industrialisée à celle sur site n’est pas une mince tâche vu la complexité et la diversité des projets de construction. Plusieurs études mettent en lumière les avantages environnementaux du matériau bois (Sathre and O’Connor, 2010; Sathre and Gustavsson, 2009; Oliver et al., 2014). À titre d’exemple, on a estimé qu’une ossature légère en bois préfabriquée pour un bâtiment à vocation résidentielle de cinq étages avait permis la réduction de 59,4 % des émissions de gaz à effet de serre (GES) soit 2 865 700 kg eq. de CO2, en comparaison au scénario de référence en béton, pour la phase de fabrication des matériaux seulement (Logisco, Cecobois et MFFP, 2021).

Les résultats sur les avantages précis liés à la préfabrication en ossature légère en bois sont toutefois moins nombreux et moins tranchants. Néanmoins, les études semblent converger vers le fait que cette dernière rationnalise l’utilisation de matériaux et génère donc moins de déchets.

En effet, parmi les avantages environnementaux de la préfabrication en ossature légère en bois, la réduction des déchets est souvent citée comme premier facteur d’impact. La construction en usine présente un environnement plus propice à la récupération des chutes de bois en comparaison au chantier. En usine, ces pièces de bois peuvent être réutilisées dans la production si elles sont de dimensions suffisantes, vendues comme coproduits pour la fabrication d’autres produits du bois ou encore valorisées pour le chauffage. Leur réutilisation évite l’utilisation de matières vierges. En chantier, à l’inverse, il est plus complexe de récupérer les chutes de bois dont seule une certaine quantité se rend au centre de tri (AGÉCO, ECPAR et CBDCa-Qc, 2019).

Dans une étude conjointe menée par l’AGÉCO, l’ECPAR et le CBDCa-Qc, l’impact de la préfabrication comme pratique de réduction à la source des matériaux et des résidus de construction a été évalué (AGÉCO, ECPAR et CBDCa-Qc, 2019). Un bâtiment multilogements de 6 étages situé dans l’écoquartier de Pointe-aux-Lièvres à Québec a servi d’étude de cas pour mesurer cet impact. Réalisé en 2016, ce bâtiment communautaire de 59 logements possède une ossature légère en bois ayant utilisée plusieurs composants préfabriqués : panneaux murs, fermes de toit et solives de planchers. Cette analyse a démontré que la récupération des chutes de bois peut permettre une réduction maximale de 9,9 tonnes de résidus enfouis (1.97 kg/m2), menant à une réduction des émissions de GES en sauvant jusqu’à 1.88 tonnes de Co2 équivalent (-0.37 t CO2 et./m2). Ainsi, cette valorisation des chutes de bois chez les préfabricateurs évite des émissions de GES en diminuant la quantité de matière première qui entre dans la fabrication des bâtiments.

Kamali et al., 2019 ont quant à eux évalué l’impact environnemental de la construction modulaire (hors-site) en comparaison à la construction traditionnelle (sur site) en se basant sur une analyse de cycle de vie. Trois bâtiments unifamiliaux, dont un conventionnel et deux modulaires, conçus et construits dans la région de l’Okanagan, en Colombie-Britannique (Canada), ont été considérés au sein d’une analyse de cycle de vie. Bien qu’il y ait eu quelques fluctuations dans les résultats quant à la performance des bâtiments au cours de la phase de production des matériaux et de la phase de construction, le premier bâtiment modulaire a obtenu de meilleures performances pour la période globale du berceau à la porte. Les résultats varient toutefois d’un impact à un autre démontrant qu’aucune des méthodes de construction modulaire et conventionnelle ne domine de façon absolue pour une construction respectueuse de l’environnement. Les résultats de ces analyses suggèrent des stratégies pour améliorer et optimiser le processus de construction des bâtiments résidentiels afin de réduire les impacts environnementaux. Les conceptions optimales, la diminution du transport des matériaux et des travailleurs pour les projets de construction modulaire et conventionnelle, et l’augmentation de la production annuelle des centres de fabrication modulaire sont suggérés pour améliorer la performance environnementale de ces constructions.

Et du côté financier ?

On rapporte également certains avantages, directs et indirects, de la préfabrication sur le plan budgétaire. Le système préfabriqué à ossature légère en bois est reconnu comme le plus économique qui soit sur le marché, tous matériaux confondus. Son bas coût s’explique par le fait que le bois de sciage est un matériau de construction abondant et donc économique en comparaison de l’acier et du béton. De plus, le tissu industriel en place au Québec assure une saine concurrence favorisant des prix justes (Cecobois, 2012). Les économies liées à la préfabrication s’expliquent aussi par une réduction des besoins en main-d’œuvre qualifiée, ce qui signifie des économies sur les salaires, ainsi que par des profits réalisés grâce à un échéancier plus court (Mensinger, 2023). La valorisation des chutes de bois au chantier contribue également à cette réduction des coûts de fabrication des composants préfabriqués, puisqu’elle évite l’achat de matière première vierge. Selon l’étude d’AGÉCO, ECPAR et CBDCa-Qc (2019), elle permettrait une réduction de 10 à 16 % des coûts de construction, pour l’équivalent de 13 à 19 $/m2. Enfin, les entreprises Ultramar et Tim Hortons, qui ont adopté les systèmes préfabriqués à ossature légère en bois pour certaines de leurs succursales, estiment les réductions de coût à 28 et 10 % respectivement par rapport à des structures en acier (Cecobois, 2012). Du côté des structures en bois massif, l’avantage financier est plus nuancé et dépend notamment de la complexité des projets ainsi que de l’expérience de l’équipe de conception et de construction. Le fait de pouvoir laisser le bois massif apparent dans certains types de bâtiments suggère des économies potentielles sur les éléments de finition. De plus, la qualité esthétique des structures en bois apparentes est souvent très appréciée des utilisateurs, un apport difficilement comptabilisable (Cecobois, n.d.), mais pouvant influencer positivement la volonté de payer des locateurs ou acheteurs.

Un mode constructif facilement exportable

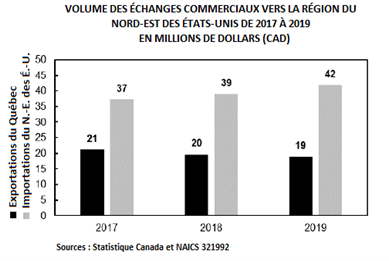

Conçus à la base pour être transportés, les bâtiments préfabriqués, en composants ou en modules, sont en quelque sorte prêts pour l’exportation. Bien que les coûts de transport et la réglementation des différentes juridictions sur le territoire d’importation imposent certaines limites, le potentiel est bien présent. Au Québec, le marché du Nord-Est des États-Unis est attrayant. Dans son doctorat réalisé au sein de l’initiative ICI, Allan Cid a souligné qu’à lui seul le marché résidentiel du Nord-Est des États-Unis est estimé à 32,6 milliards de dollars (CAD) (Cid et al., 2021). Son étude révèle que la demande dans cette région des États-Unis pour des bâtiments préfabriqués en bois provenant d’autres pays totalisait près de 42 millions (CAD) en 2019, dont 18,8 millions provenant du Québec. Étant donné que les exportations québécoises de bâtiments préfabriqués en bois vers le Nord-Est des États-Unis couvraient à peine 0,1 % du marché total en 2019, il ne fait aucun doute que ce marché régional offre un potentiel considérable pour les exportateurs du Québec.

La voie du futur

Permettant de bâtir plus vite, mieux, de façon plus sécuritaire, à moindre coût et avec des impacts environnementaux plus faibles, nul doute que la préfabrication est là pour rester. Jumelée aux avantages environnementaux, sociaux et techniques du matériau bois, et face à la demande croissance pour les bâtiments en hauteur en bois, elle s’impose comme une solution incontournable et certainement comme la voie du futur pour le secteur. Enfin, le virage du secteur vers l’automatisation, permettra encore plus d’avantages à ce modèle industriel, notamment sur les points de vue de la productivité et des enjeux de main-d’œuvre.

Pour plus d’information sur l’initiative sur la construction industrialisée et ses différentes publications se référer à la page Web suivante : https://ici-construction.ca/